— С какими результатами вы закончили 2022 год?

Несмотря на сложную ситуацию в стране, показатели Glass Decor продолжали расти, мы выполнили все задачи, поставленные на 2022 год. Постараюсь рассказать о том, что у нас произошло в прошлом году и куда мы намереваемся двигаться в наступившем 2023 году. Наш текущий инвестиционный план рассчитан на горизонт до 2024 года включительно.

— Расскажите про наиболее крупный и важный для вас проект.

При поддержке правительства Московской области мы реализовали крупный проект в Орехово-Зуево: построили новый декорационный цех площадью 13 тыс. кв.м, наполнили его современным оборудованием. Это склад и промышленная площадка. Мы постарались автоматизировать всю часть производства, имеющую отношение к упаковке. Установили две автоматические линии матирования, пять станков и четыре печи.

— Чье именно оборудование там установлено?

Это итальянские станки Fermac, итальянские печи Antonini, немецкие станки Kammann. Все оборудование

уже установлено, также мы планируем установить итальянские и французские линии упаковки, сборки и паллетизации. Правительство Московской области выделило нам участок земли для строительства производственно-складского комплекса и содействовало в получении займов на покупку иностранного оборудования, за что мы им благодарны.

В городе Орехово-Зуево мы также находимся в активной фазе реализации нового проекта «Мануфактура картона». Ранее у нас было лишь подразделение по картонной упаковке, сейчас это направление расширено и выведено в самостоятельное предприятие. Вложения уже составили порядка 150 миллионов рублей; теперь мы можем делать не только пленку и картон, но и картонные коробки для алкогольной промышленности. Производителям алкоголя удобна поставка в комплексе: бутылка + картонная коробка. Мы также известны как производитель упаковки высокого качества и с этого года активно начнем реализацию продукции многим нашим клиентам. В связи с серьезным расширением производства в Орехово-Зуево, конечно, имеются некоторые трудности, например, с энергетикой, но с ними мы успешно справляемся.

— Что происходит на старой площадке в Орехово-Зуево?

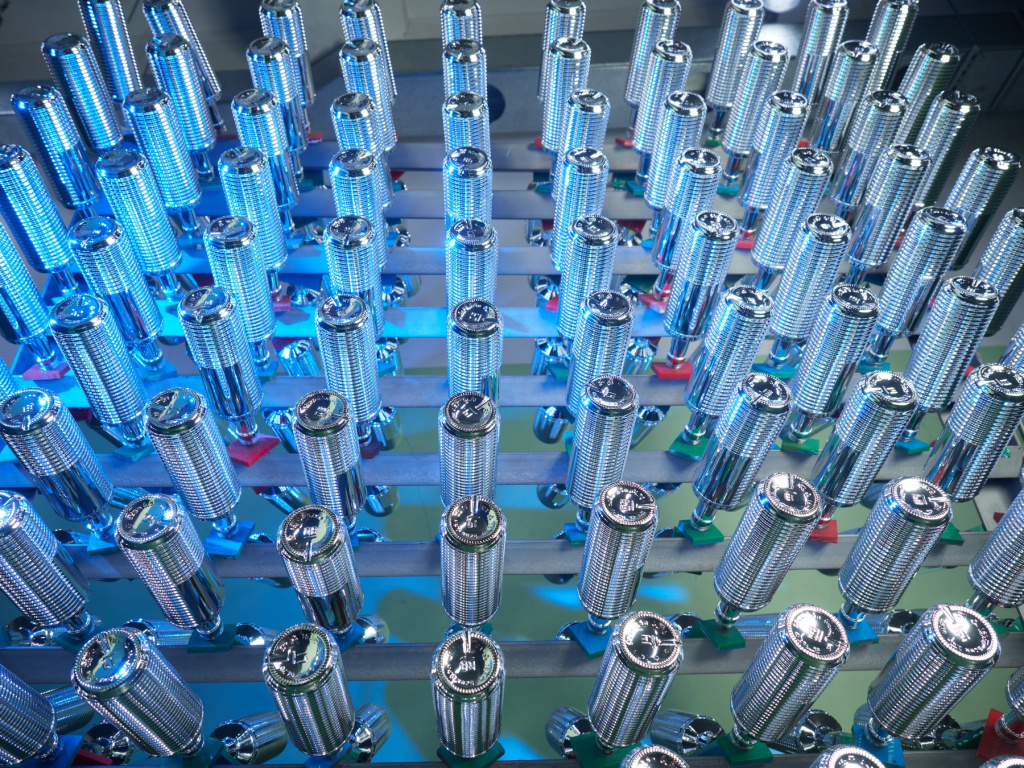

На старой площадке мы развернули новый комплекс по металлизации, крайне востребованное направление. На сегодняшний день функционируют семь линий металлизации, поэтому существенно снизилась стоимость данного вида декорации. В планах снижение отпускной цены бутылки, декорированной по такой технологии. Сейчас мы можем производить свыше миллиона металлизированных бутылок в месяц, ранее это значение не превышало ста тысяч. Считаем такой шаг стратегически верным и рассматриваем его как существенное конкурентное преимущество.

Мы делаем подложку, металлизируем и сразу наносим финишное покрытие, коутинг. Для этого предназначены две прекрасно налаженные линии. Также мы увеличили количество линий коутинга: теперь их шесть. Реализован полный цикл производства: тиснение, печать, УФ, коутинг по парфюмерной таре. Теперь у нас есть мощности, предназначенные для выпуска декорированных парфюмерных флаконов, начало реализации которых запланировано на середину текущего года.

— О каких еще проектах вам хотелось бы рассказать нашим читателям?

В минувшем году мы в 1,5 раза расширили декорационное производство в Скопине (Рязанская область), увеличили складские мощности. В этом году на площадке установлена еще одна автоматическая линия сатинации. Дефицит квалифицированных кадров смещает акцент в сторону автоматизации производственных процессов. Скопинская площадка растет, там все хорошо.

— Ранее вы говорили, что задумываетесь о приобретении завода в Ставропольском крае. Это еще актуально?

В середине 2022 года мы осуществили задуманное и приобрели стекольный завод в городе Новоалександровск в Ставропольском крае. Уже в феврале пошла первая бутылка. В настоящий момент мы пытаемся взаимодействовать с местными и региональными органами власти на тему поставок сырья для нужд производства. Местного песка там нет, а доставка из Ульяновска не очень выгодна, поэтому рассчитываем, что Министерство промышленности Ставропольского края сможет нам помочь в данном вопросе. Завод стоял целых пять лет, важно было собрать команду, заново подключить электричество и газ, отремонтировать оборудование. Первая небольшая печь, рассчитанная на 150 тонн, запущена в феврале. Проект второй печи на четыре линии сейчас находится в разработке, запуск планируется в 2024 году.

Помимо чистой бутылки, планируем производить и декорированную. Линия коутинга уже монтируется и будет запущена в самое ближайшее время, чтобы сразу начать декорировать бутылку, выпущенную на предприятии. Мы уже перевозим часть формокомплектов на новый завод. Прежде всего это бутылка, которая пользуется спросом среди наших клиентов в Ставрополье и Закавказье. Местным покупателям будет интересно брать бутылку на месте. По сравнению с поставками из центральной России выгода может составить до двух рублей за каждую единицу продукции.

Существующие конкуренты на южном направлении в большей степени ориентированы на производство банки, поэтому продукция нашего завода должна быть востребована. Возможно, и мы будем выпускать банку, но это не приоритет, несмотря на высокий спрос. Рынок консервов в стеклянных банках заметно вырос, так как консервные заводы столкнулись с проблемами, связанными с изменением качества жестяной упаковки. Кроме того, ранее импортировалось много готовой консервированной продукции, сейчас в основном она производится внутри страны, ее надо упаковывать. По этим причинам спрос на стеклянную банку существенно возрос.

— Какова сейчас ситуация со спросом на бутылки?

В производстве бутылки аналогичная картина. Ранее ввозилось много алкоголя уже в бутылке, сегодня увеличилось количество напитков, разливаемых в отечественную бутылку в нашей стране. Многие производители алкоголя в России хотят получить качественную бутылку для своих напитков, которые занимают нишу выпавшей импортной продукции. Мы наблюдаем у всех наших клиентов рост производства не только водки, но и других спиртных напитков.

— Закончено ли строительство завода в Мордовии?

На 70% мы завершили строительную часть комплекса нового завода. В первом квартале текущего года завершаем формирование бюджета производственного оборудования и приступаем к финансированию. Рассчитываем успеть поставить на предприятие все необходимое оборудование уже в 1 кв. 2024 года. Запуск производства запланирован на 1–2 квартал 2024 года. В данном регионе в настоящее время отмечаем дефицит такого стекла, которое производится нами на заводе в поселке Красный Октябрь. В Рузаевке мы строим аналогичное предприятие, но более современное и с опцией декорации. Сегодня уже возведен основной цех, установлена труба, осталось построить печь и установить оборудование.

— Что происходит с заводом в Калининградской области?

Проект завода приостановлен. Поставки сырья предполагались из Польши и Литвы, что в текущей обстановке совершенно невозможно. Завоз отечественного сырья также затруднен. Продукцию, выпускаемую на заводе в Калининградской области, мы планировали экспортировать в Европу, что сегодня тоже маловероятно. Площадка остается за нами, оформлены все необходимые документы, но пока проект на паузе.

— Расскажите, что сейчас происходит со сбытом готовой продукции.

Как и у всех, экспорт нашей продукции в Европу сократился почти до нуля. При этом растут продажи в бывшие союзные республики: Беларусь, Армения, Грузия, Азербайджан, Казахстан, Узбекистан, Таджикистан. На сорок процентов вырос экспорт в Монголию, это касается и чистой, и декорированной бутылки. Причина роста заказов нам не до конца понятна, но совершенно очевиден серьезный дефицит стекла в Монголии.

В расчетах с монгольскими партнерами мы перешли на юани, поскольку расчеты в долларах и евро сегодня затруднены и сопряжены с разного рода неудобствами. Аналогичные решения по валюте расчетов приняты и с коллегами из Китая. Курсовых потерь нет, нет задержек транзакций, в этом случае мы не сталкиваемся с запретами и препонами. Достаточно интересно выглядит ситуация с российскими банками, через которые проходят расчеты: банки в 2022 году не смогли обеспечить нам взаиморасчеты в рублях. Хотя с той же Монголией у нас значительный товарооборот, и крупные торговые партнеры готовы были перечислять нам рубли.

Продажи внутри России тоже выросли, т.к. все наши клиенты сильно увеличили объемы производств. Импортозамещение сегодня актуально в контексте крепкого алкоголя: джины, виски, коснулось даже производителей вина, хотя и в меньшей степени. Заметно выросло производство водки, это касается всех производителей.

— Что происходит с закупками материалов и оборудования для ваших заводов?

Как я говорил ранее, необходимо поворачиваться и ориентироваться в своей работе на восток. За 10 месяцев 2022 года мы провели огромную работу, изменили почти все логистические цепочки. С точки зрения поставок сырья и оборудования возврата к прежним схемам работы, скорее всего, уже не произойдет. Помимо материалов мы будем переходить на закупки оборудования из Китая и Индии. Совсем недавно я встречался с индийскими и китайскими производителями оборудования, мы посетили наши заводы. Разумеется, есть в работе некоторые непривычные моменты, но к ним реально адаптироваться в процессе сотрудничества. Необходимо с чего-то начинать, поскольку, как мы видим, в ближайшее десятилетие с Европой ничего не будет налажено. Производители европейского оборудования не желают уходить с нашего рынка, особенно это касается итальянских компаний. Конечно, они хотели бы остаться, но этому мешает множество факторов.

— Можете озвучить эти факторы?

Прежде всего, повышение цен примерно на 60%: среди причин — инфляция в европейских странах, сильно подорожавшая энергия, усложнившаяся логистика. Если рассматривать бюджет стекольного завода, это примерно 20 миллионов евро на оборудование. Если стоимость оборудования вырастает на 60%, это невозможно уложить ни в какие сметы. Если говорить про восточных поставщиков, то там бюджет составляет 15 миллионов евро, хотя и дороже логистика. И если итальянская декорационная машина стоит 1 миллион евро, то китайская машина такого же уровня стоит порядка 300 тысяч евро. О сравнимом качестве мы сможем говорить после поставки и наладки такого оборудования. Нам интересно закупить и попробовать его в деле.

Достаточно утомительно существовать в неопределенности и зависеть исключительно от воли, например, немецких поставщиков: они могут прекратить обслуживание своего оборудования, примеры мы видели не раз в минувшем году. У наших конкурентов есть азиатское оборудование, оно функционирует, но детали не станут известны, пока мы сами не попробуем.

— Такое оборудование производят только в Китае?

В Индии тоже есть производители стеклоформующих машин достойного качества. Европейские производители передавали свои технологии в эти страны, сегодня там выпускаются прямые аналоги при заметно меньшей стоимости. Мы готовы работать с таким оборудованием.

— Какова обстановка с импортным сырьем?

Поставки сырья из Европы в настоящее время мы прекратили полностью. Неприятно то, что мы столкнулись со

случаями невозврата денег за непоставленные материалы и оборудование. Компания Satinal долгое время была нашим партнером, мы закупали у них значительные объемы сырья, однако компания отказалась вернуть предоплату, ссылаясь на некие обстоятельства непреодолимой силы. Теперь наш рынок для них потерян на долгие годы.

— Можно ли подвести промежуточные итоги работы в «новой» реальности?

Изменившаяся экономическая и политическая ситуация предоставила нам новые возможности. После того, как стабилизируется логистика, вероятно, мы увидим реальный положительный экономический эффект. Что мы сейчас имеем? Многие обратились к закупкам на востоке, стоимость перевозки в какой-то момент выросла в 10 раз. Глобальная логистика должна стабилизироваться, возможно увеличится количество контейнеров, судов, как вариант, возрастет пропускная способность Транссибирской магистрали, что приведет к стабилизации отрасли перевозок. В настоящий момент логистика имеет высокую стоимость. Морские перевозки не отвечают нашим запросам в части сроков. Материалы из Азии морским путем доставляются к нам примерно четыре месяца, для нас это сложнопрогнозируемый интервал в части объемов и номенклатуры закупок. Иногда нам приходится отправлять запчасти и некоторые материалы авиаперевозками.

Также мы активно работаем с российскими поставщиками. Рускерамика замечательно справляется с поставками термопластичных красок, за что им огромная благодарность. Им почти полностью удалось заместить импортных производителей в своем сегменте, хоть и с некоторыми нюансами. В 2023 году мы планируем закупить у них 110 тонн краски, в предыдущий период мы закупали у них порядка 30 тонн краски в год. Поскольку предприятие расположено по соседству, мы отлично взаимодействуем по каждой конкретной поставке.

— Что бы вы хотели пожелать нашим читателям?

Мы хотели бы пожелать счастья, успехов и всего самого хорошего. И нашим конкурентам, разумеется, тоже. Всем желаем продуктивной работы.